Kết quả nghiên cứu một số đặc tính của gạch tái chế từ bạt nhựa HDPE sử dụng trong nuôi thủy sản ở Bến Tre

MTXD - Nhựa HDPE (High-Density Polyethylene) thường được sử dụng rất nhiều trong ngành nuôi trồng thủy sản, đặc biệt là trong việc sử dụng bạt nhựa lót đáy ao tôm. Đây là một loại nhựa có nhiều đặc tính vượt trội, nhưng thường bị lãng phí sau khi sử dụng. Tuy nhiên, nhựa HDPE có thể được tái sử dụng làm vật liệu xây dựng nhờ vào các đặc tính tốt của nó. Bài báo trình bày kết quả nghiên cứu về việc tái sử dụng nhựa HDPE để làm gạch nhựa lát nền. Gạch làm từ nhựa HDPE không chỉ đẹp mắt và đáp ứng được các yêu cầu về ngoại quan giống như gạch lát nền làm từ vật liệu bê tông xi măng, mà còn có cường độ chịu nén và uốn tốt. Hơn nữa, gạch từ nhựa HDPE cũng có khả năng chịu mài mòn tốt và gần như không hút nước. Nghiên cứu này giúp tạo ra thêm một lựa chọn về gạch lát nền, thân thiện với môi trường và đáp ứng được các yêu cầu kỹ thuật trong xây dựng.

Từ khoá: Gạch làm từ nhựa HDPE; thí nghiệm nén; thí nghiệm uốn; thí nghiệm độ mài mòn; thí nghiệm độ hút nước.

1. Mở đầu

Trong ngành nông nghiệp nói chung, đặc biệt là nuôi trồng thủy sản, rác thải nhựa là một trong những nguyên nhân chính gây ô nhiễm môi trường. Trong số các loại nhựa phổ biến được sử dụng trong ngành này, nhựa HDPE (High-Density Polyethylene) là một loại nhựa thân thiện với môi trường và có đặc tính vượt trội, nhưng thường bị lãng phí sau khi sử dụng. Điều này gây ra một chuỗi hệ quả tiêu cực cho môi trường nước và các loài sinh vật sống dưới nước, bao gồm sự ô nhiễm môi trường, tổn thương đến sinh thái và mất cân bằng sinh thái.

Trong bối cảnh này, nghiên cứu và đề xuất giải pháp tái sử dụng nhựa HDPE trong ngành nuôi trồng thủy sản là cực kỳ cấp thiết. Tái sử dụng nhựa HDPE không chỉ giúp giảm thiểu lượng rác thải nhựa và ô nhiễm môi trường, mà còn là cơ hội để tận dụng lại tài nguyên quý giá, đồng thời tạo ra một chuỗi giá trị tái chế và kinh tế.

Đề xuất giải pháp tái sử dụng nhựa HDPE trong nuôi thủy sản không chỉ đáng xem xét từ quan điểm môi trường, mà còn mang lại nhiều lợi ích kinh tế và xã hội. Tận dụng lại nhựa HDPE giúp giảm chi phí vật liệu, nâng cao hiệu suất và tăng tính cạnh tranh của ngành nuôi trồng thủy sản. Ngoài ra, việc thúc đẩy sử dụng nhựa HDPE tái sử dụng cũng có thể tạo ra một tín hiệu tích cực và truyền cảm hứng cho các ngành công nghiệp khác và cộng đồng xã hội, khuyến khích họ tham gia vào các hoạt động bảo vệ môi trường và phát triển bền vững.

Tỉnh Bến Tre nằm trong vùng ĐBSCL, một khu vực có nền kinh tế chủ yếu là nông nghiệp và nuôi trồng thủy sản. Nghiên cứu và tái chế nhựa đã qua sử dụng là giải pháp cần thiết trong ngành nuôi thủy sản tại Bến Tre không chỉ đem lại lợi ích bảo vệ môi trường, mà còn nâng cao hiệu quả sản xuất và cải thiện chất lượng cuộc sống cho cộng đồng địa phương. Hơn thế nữa, tái sử dụng nhựa HDPE đã qua sử dụng không chỉ giúp giảm chi phí nguyên vật liệu cho ngành nuôi thủy sản, mà còn tạo ra cơ hội kinh doanh mới. Quá trình tái chế và chế biến nhựa HDPE có thể tạo ra cơ hội việc làm, thúc đẩy hoạt động kinh tế địa phương và đem lại lợi ích kinh tế cho cộng đồng. Đây là một bước tiến quan trọng trong hướng tới một ngành nuôi trồng thủy sản bền vững, thân thiện với môi trường và hướng đến sự phát triển xanh của đất nước.

2. Các đặc tính quan trọng của HDPE

HDPE có nhiều đặc tính nên được sử dụng khá rộng rãi. HDPE là vật liệu polyme nhiệt dẻo, sở hữu các đặc tính như dễ gia công, tương thích sinh học tốt và khả năng tái chế cao [1]. Khả năng tương thích sinh học là khả năng cấy vào cơ thể và có thể tồn tại hài hòa với mô, không gây ra những thay đổi có hại. HDPE được sử dụng trong các ngành công nghiệp khác nhau để chế tạo bao bì, bộ phận cơ thể nhân tạo như tay, chân, răng … và mô cấy, màng thấm chất lỏng và ống cách nhiệt trong các hệ thống nhiệt [2] [3]. HDPE cũng được sử dụng rộng rãi trong ngành địa kỹ thuật, đặc biệt là trong vải địa kỹ thuật, do độ bền và đặc tính lâu dài của nó [4]. Ngoài ra, người ta còn dùng HDPE để làm vật liệu cách nhiệt, cho dây cáp điện cao thế [5], dựa vào đặc tính cơ nhiệt tốt của HDPE. Hơn nữa, HDPE có thể được tái sử dụng vì quá trình tái chế không gây ra sự thay đổi đáng kể về tính chất cơ và nhiệt của HDPE.

HDPE là một trong những loại nhựa phổ biến nhất được sử dụng trong công nghiệp, do chi phí thấp. Lượng chất thải HDPE ngày càng tăng khiến nó gây hại cho môi trường. Vì vậy, các quy trình tái chế nhựa HDPE cần được nghiên cứu và đưa vào cuộc sống. Nhóm tác giả Iouliana, Chrysafi. [5] đã thực hiện các thực nghiệm so sánh các tính chất của HDPE tái chế (r-HDPE) với HDPE nguyên sinh. Họ đã dùng phương pháp nhiễu xạ tia X (XRD) để nghiên cứu cấu trúc của HDPE. Các đặc tính nhiệt của HDPE nguyên sinh và r-HDPE được đo bằng phân tích nhiệt trọng lượng (thermogravimetric analysis) và phép đo nhiệt lượng quét vi sai (differential scanning calorimetry). Các tính chất cơ học được kiểm tra bằng thí nghiệm kéo để xác định cường độ chịu kéo. Kết quả thực nghiệm đã chỉ ra rằng r-HDPE không có bất kỳ sự khác biệt đáng kể nào về cấu trúc và đặc tính nhiệt so với HDPE nguyên sinh. Ngoài ra, kết quả kéo mẫu cho thấy r-HDPE có độ bền kéo tăng nhẹ. Do đó, quá trình cơ học được sử dụng để sản xuất r-HDPE đã không gây ảnh hưởng đến tính chất chung của HDPE. Nói cách khác, HDPE rất thích hợp cho các quá trình tái chế bằng phương pháp cơ học.

3. Thiết kế thí nghiệm và sơ chế nguyên liệu

3.1. Thiết kế thí nghiệm

Bạt nhựa phế thải được tập hợp từ công tác thu gom trực tiếp tại các cơ sở nuôi thủy sản ở tỉnh Bến Tre. Nhựa thu gom là loại nhựa dùng để lót ao, đầm nuôi tôm, chúng được mang về phòng thí nghiệm, là sản phẩm thô chưa qua bất kì công tác xử lý hay làm sạch nào.

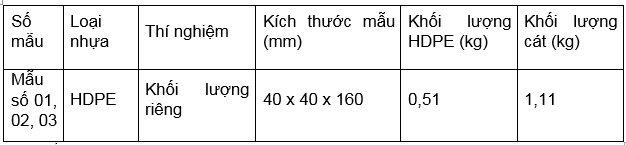

Kế thừa các kết quả nghiên cứu trước đây của Công ty Cổ phần Pando sản xuất gạch từ nhựa HDPE về tỉ lệ HDPE và cát như trong Bảng 1. Các yếu tố về nhiệt độ, tốc độ trộn, thời gian trộn hỗn hợp, độ uốn và độ nén của gạch nhựa HDPE sẽ được thực hiện bởi 03 mẫu thí nghiệm để xác định giá trị trung bình.

Bảng 1. Các thông số khảo sát đối với vật liệu gạch nhựa HDPE

Nén Uốn

Dựa trên việc kiểm định vật liệu làm gạch về mặt cường độ, mẫu vật liệu gạch con sâu được chế tạo với kích thước gạch là 230x110x50mm. Đối với gạch nhựa HDPE, cảm quan về bề mặt gạch được khảo sát theo TCVN. Cu thể là TCVN 6476: 1999, qui định về Gạch bê tông tự chèn [6], TCVN 6355:2009 quy định về Gạch xây - Phương pháp thử [7], và TCVN 6065:1995 quy định về Gạch xi măng lót nền [8].

3.2. Sơ chế nguyên liệu

Bước 1: Thu gom bạt nhựa phế thải

Công tác này sẽ thu gom trực tiếp bạt nhựa vừa sử dụng lót ao, đầm tại địa phương, là loại vật liệu phế phẩm, thải ra môi trường còn gọi là rác thải, được vận chuyển về nơi sản xuất là sản phẩm thô chưa qua bất kì công tác xử lý hay làm sạch nào.

Bước 2: Phân loại

Phân loại nhựa thành các loại nhựa có kích thước khác nhau. Theo nhóm kích thước lớn (từ 2m2 trở lên) và nhóm kích thước nhỏ (nhỏ hơn từ 2m2). Bước này giúp cho quá trình cắt, nghiền nhỏ các tấm bạt được nhanh hơn.

Bước 3: Cắt, ghiền

Bạt nhựa HDPE được cắt nhỏ bằng máy băm. Máy này được thiết kế để cắt và nghiền các tấm bạt nhựa HDPE thành vảy nhựa nhỏ, với kích thước 1-2cm. Máy cắt giúp tăng năng suất, giảm thiểu sự phụ thuộc vào công việc thủ công và đảm bảo kết quả đồng nhất cho quá trình sản xuất, tiết kiệm thời gian và công sức lao động.

Bước 4: Làm sạch

Vảy nhựa được làm sạch bằng nước, đầu tiên, nó là một phương pháp không gây ô nhiễm môi trường, vì nước có thể được xử lý và tái sử dụng sau quá trình rửa. Ngoài ra, việc sử dụng nước giúp loại bỏ các tạp chất dơ bẩn một cách hiệu quả, đảm bảo rằng bạt nhựa thải, đã qua sử dụng, được làm sạch và sẵn sàng cho quá trình tái chế tiếp theo.

Bạt nhựa HDPE, đã được cắt nhỏ đưa vào trong một hệ thống có nước chảy tuần hoàn. Nước rửa chảy qua các vảy nhựa, giúp loại bỏ các tạp chất, bụi bẩn và các dơ bám trên bề mặt của vảy nhựa. Dòng chảy của nước sẽ làm các tạp chất bị cuốn đi và được loại bỏ khỏi vảy nhựa.

Bước 5: Làm khô

Tiếp theo là quá trình loại nước ra khỏi vảy nhựa. Vảy nhựa cần được đảm bảo không còn nước dính hoặc bám trên bề mặt. Các phương pháp sấy khô cần được thực hiện nhằm loại bỏ hoàn toàn nước khỏi vảy nhựa. Sấy khô là một trong những công đoạn quan trọng trong quá trình sản xuất gạch nhựa HDPE.

Quá trình sấy khô đòi hỏi việc sử dụng các thiết bị và công nghệ phù hợp để tách nước ra khỏi vảy nhựa. Thông qua quá trình gia nhiệt và hút ẩm, nhiệt độ và áp suất được điều chỉnh để làm bay hơi nước, từ đó làm khô các vảy nhựa.

Việc xử lý khô bạt nhựa HDPE có vai trò quan trọng trong quá trình tái chế HDPE thành gạch nhựa. Nếu không loại bỏ hoàn toàn nước từ bạt nhựa, có thể gây ảnh hưởng đến quá trình sản xuất gạch nhựa và chất lượng của sản phẩm cuối cùng. Kỹ thuật sấy khô phù hợp sẽ đảm bảo không tiêu tốn quá nhiều năng lượng cho việc sấy khô và loại bỏ được nước trên bề mặt vảy nhựa. Điều này đòi hỏi sự quan tâm và nghiên cứu cẩn thận từ phía các kỹ sư và nhà nghiên cứu để đảm bảo rằng quy trình sấy khô được thực hiện hiệu quả và đáp ứng được yêu cầu của thành phần vảy nhựa.

3.3. Phương pháp và thiết bị thí nghiệm

Máy thí nghiệm nén và uốn vữa xi măng của hãng MATEST lực nén tối đa 300 kN và lực uốn tối đa 15 kN. Hình 1a thể hiện máy thí nghiệm nén và uốn gồm hai buồng gia tải tách biệt. Thí nghiệm nén và uốn mẫu vật liệu nhựa HDPE được thực hiện theo qui định của TCVN 3121-11:2003. Kích thước mẫu được sử dụng với thiết bị có kích thước 40x40x160 mm. Mẫu được thí nghiệm uốn ở buồng uốn đến khi bị gãy làm hai đoạn. Sau khi mẫu đã bị gãy làm hai đoạn, các đoạn gãy tiếp tục được đưa vào buồng nén để thí nghiệm cường độ chịu nén. Tốc độ nén và uốn mẫu lần lượt là 0,4 kN/giây và 0,025 kN/giây.

Thiết bị thử độ mài mòn của mẫu gạch nhựa được thể hiện minh hoạ trong Hình 1b. Mẫu mài được cưa ra từ 5 viên, mỗi viên gạch chỉ cưa lấy một viên mẫu, với kích thước là 50mm x 50mm. Trước khi tiến hành mài, cân từng viên mẫu, chính xác đến 0,1g và đo chiều dài các cạnh mẫu chính xác đến 0,1mm rồi tính diện tích mặt mài của mẫu. Lắp viên mẫu vào khuôn và chất tải lên mẫu với lực nén 0,6 daN/cm2. Đổ 20g cát mài vào phễu chứa cát và điều chỉnh van phễu cát cho máy chạy và mẫu chịu mài mòn với chiều dài 30m và sao cho khi máy dừng, cát trong phễu cũng rơi hết xuống đĩa mài. Quét lớp cát mài trên đĩa bỏ đi, đổ 20g cát mài khác vào và lại cho máy chạy để 150 mét dài thì dừng máy, lấy mẫu ra và cân chính xác đến 0,1g.

%20-030624-jpg.png)

(a)

%20-030624-jpg.png)

(b)

Hình 1. Các thiết bị thí nghiệm: (a) nén và uốn, (b) đo độ mài mòn

4. Kết quả thí nghiệm và kiểm định

4.1. Thí nghiệm về nhiệt độ

Để tạo ra sản phẩm từ cát và bạt nhựa HDPE, trước tiên, nhiệt độ cát được liên tục kiểm tra và điều chỉnh trong suốt quá trình trộn để đảm bảo quá trình trộn diễn ra đúng mức nhiệt độ yêu cầu.

- Nhiệt độ cát trộn rơi vào khoảng giá trị từ 220°C đến 250°C, là nhiệt độ thích hợp để cho nhựa HDPE đã cắt nhỏ, xử lý từ các bước trên vào trộn chung.

- Sau khi bỏ vảy nhựa vào cát đang trộn thì nhiệt độ của hỗ hợp bị giảm xuống chỉ còn tầm khoảng từ 140°C đến 170°C vì lúc này vảy nhựa vẫn đang mang nhiệt độ môi trường tự nhiên.

- Sau quá trình liên tục vừa trộn và kiểm tra nhiệt độ hỗn hợp, ta thấy nhiệt độ của hỗn hợp tăng dần từ khi bỏ vảy nhựa vào lúc từ 140°C đến 170°C, hỗn hợp đã tăng nhiệt độ lên 240°C, 300°C và 320°C. Với nhiệt độ dao động từ 300°C đến 320°C, hỗn hợp sẽ bị nóng chảy thành một hỗn hợp đồng nhất có tính bám dính. Đến giai đoạn này, quá trình cho hỗn hợp vào khuôn định hình gạch con sâu sẽ được triển khai và lèn chặt để đạt được hình dạng cũng như các tiêu chí về độ nén và độ uốn.

Với mục đích cho phần thông số xác định sau giai đoạn tạo vật liệu mới này, người thí nghiệm sẽ tạo liên tục 03 mẫu để nâng cao tính xác thực cho kết quả thí nghiệm thu được. Sản phẩm mẫu thu được, bề mặt mẫu chưa nhẵn và phẳng.

Bảng 2. Kết quả thí nghiệm về nhiệt độ việc sản xuất gạch từ nhựa HDPE

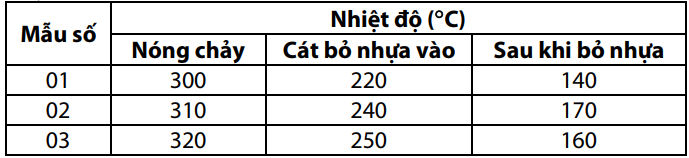

4.2. Thí nghiệm về độ uốn

Sau khi có các mẫu gạch, chúng được đặt trong thiết bị uốn gạch trong phòng thí nghiệm (Hình 1a). Buồng thử nghiệm uốn có hai gối tựa cố định, và một bộ phận tạo lực uốn ở chính giữa hai gối cố định, như Hình 2. Thí nghiệm dạng uốn ba điểm. Kết quả lực lớn nhất gây ra gãy mẫu được ghi nhận lại, thiết bị tự động tính ra cường độ kéo uốn của mẫu, Hình 2.

Hình 2. Đặt mẫu vào buồng uốn và kết quả uốn mẫu

Bảng 3. Kết quả thí nghiệm uốn mẫu vật liệu gạch nhựa HDPE

Kết quả của thí nghiệm uốn cung cấp thông tin quan trọng về tính chất cơ học của gạch nhựa HDPE. Kết quả thí nghiệm uốn từ 3 mẫu dược trình bày trong Bảng 3.

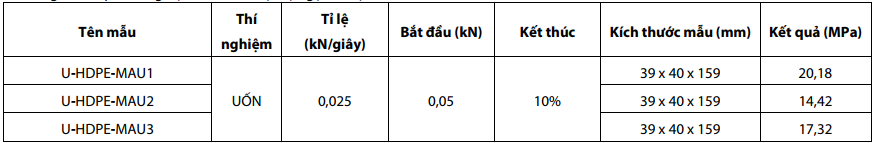

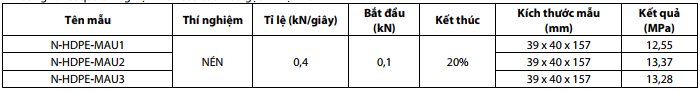

4.3. Thí nghiệm về độ chịu nén

Trong thí nghiệm nén gạch, các mẫu vật liệu gạch nhựa HDPE sau khi đã gãy từ thí nghiệm nén được đặt vào buồng nén để tiến hành thử nén. Các mẫu vật liệu được đặt giữa hai má ép bằng thép kích thước 40x40mm. Lực nén được áp dụng từ từ lên các mẫu đến khi phá hoại mẫu. Kết quả lực nén tối đa của mẫu thử được ghi nhận. Cường độ phá hoại mẫu được tính toán tự động, xem Hình 3. Kết quả thí nghiệm nén mẫu vật liệu gạch nhựa HDPE được tóm tắt trong Bảng 4.

Hình 3. Mẫu được đặt vào buồng nén và kết quả nén mẫu

Bảng 4. Kết quả thí nghiệm nén của các mẫu gạch nhựa HDPE

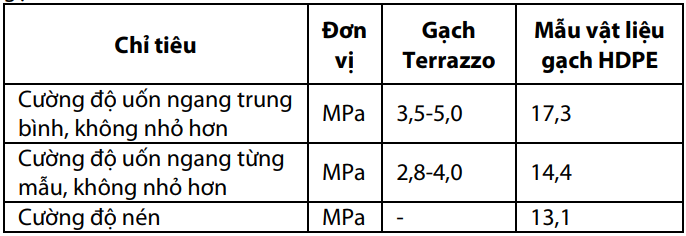

So sánh kết quả thực nghiệm với yêu cầu của gạch Terrazzo

Bảng 5 thể hiện so sánh kết quả thí nghiệm mẫu vật liệu nhựa HDPE và các thông số yêu cầu của gạch Terrazzo, qui định trong tiêu chuẩn TCVN 7744:2013 [9]. Cường độ uốn của mẫu vật liệu nhựa HDPE lớn gấp ba lần so với cường độ uốn yêu cầu của gạch Terrazzo. Đây là ưu điểm nổi bật của mẫu vật liệu nhựa HDPE. Khả năng chịu uốn cao có thể giúp giảm được đáng kể chiều dày của viên gạch nhựa so với gạch Terrazzo. Chiều dày của viên gạch nhựa giảm có thể dẫn đến giảm khối lượng của viên gạch, mặc dù khối lượng riêng của vật liệu gạch HDPE là tương đối nhỏ. Mẫu vật liệu gạch HDPE có cường độ nén trung bình là 13,1 MPa, trong khi đó cường độ chịu nén không được qui định cho gạch Terrazzo.

Bảng 5. So sánh kết quả thí nghiệm với thông số yêu cầu của gạch Terrazzo

4.4. Kiểm định một số thông số chính của gạch

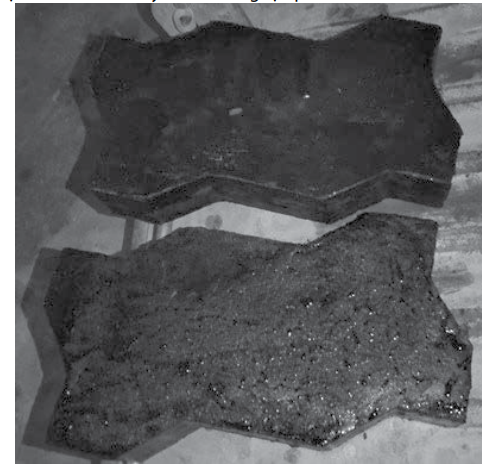

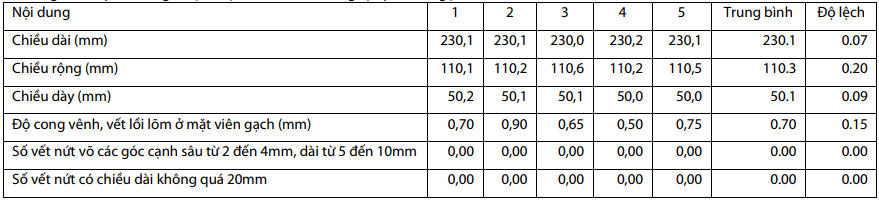

Hình 4 thể hiện gạch nhựa HDPE, gạch có màu đen láy của bạt nhựa ao tôm lấy tại huyện Bình Đại, tỉnh Bến Tre. Gạch có cạnh đẹp không bị mẻ cạnh. TCVN 6476-1999 [6] quy định như sau: (1) độ cong vênh không lớn hơn 1mm, độ cong vênh là vết lồi lõm ở mặt viên gạch, (2) số vết sứt vỡ các góc cạnh không lớn hơn 2mm, vết sứt vỡ sâu từ 2 đến 4mm và dài từ 5 đến 10mm, (3) số vết nứt không lớn hơn 1, vết nứt có chiều dài không quá 20mm. Kết quả khảo sát khuyết tật trên bề mặt của gạch (xem Bảng 6) cho thấy viên gạch nhựa HDPE đảm bảo yêu cầu về ngoại quan.

Hình 4. Mẫu gạch nhựa HDPE

Kết quả thử nghiệm độ sai lệch kích thước của gạch được đánh giá qua các tiêu chuẩn TCVN 6476-1999 [6]. TCVN 6476-1999[6] quy định sai lệch kích thước theo chiều dài và rộng là nhỏ hơn 2mm, và sai lệch chiều dầy là nhỏ hơn 3mm. Số lượng mẫu thử nghiệm là năm, các trị số kích thước gạch đo đạc được dùng để xác định giá trị trung bình và độ lệch chuẩn trong Bảng 6. Số liệu kiểm tra cho thấy gạch nhựa HDPE đáp ứng được yêu cầu về độ sai lệch kích thước.

Bảng 6. Kết quả đánh giá độ sai lệch kích thước và ngoại quan của gạch HDPE

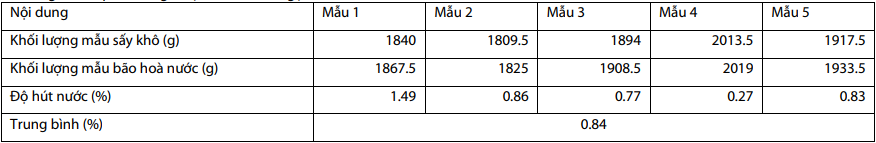

Độ hút nước của gạch được thực hiện theo TCVN 6065-1995 [8]. Kết quả kiểm tra độ hút nước của gạch nhựa HDPE được ghi trong Bảng 7. Trị trung bình của độ hút nước đo được là 0,84%. Giá trị này thấp hơn độ ẩm cho phép, qui định theo TCVN 6065-1995 [8], là bằng 10%. Kết quả này cho thấy độ hút nước của gạch nhựa HDPE là rất thấp.

Bảng 7. Kết quả đánh giá độ hút nước của gạch HDPE

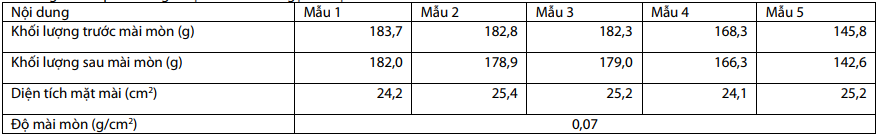

ết quả kiểm tra độ mài mòn của gạch nhựa HDPE được ghi trong Bảng 8. Thiết bị đo độ mài mòn của mẫu vật liệu gạch được thể hiện ở H. Độ mài mòn của gạch được thực hiện theo TCVN 6065- 1995 [8], đạt trị trung bình là 0,07 (g/cm2). Giá trị này thấp hơn giá trị cho phép bằng 0,45(g/cm2), quy định theo TCVN 6065-1995 [8]. Kết quả này cho thấy khả năng chống mài mòn của gạch nhựa HDPE là rất tốt.

Bảng 8. Kết quả đánh giá độ mài mòn của gạch nhựa HDPE

5. Kết luận và kiến nghị

Từ nghiên cứu và đề xuất giải pháp, có thể thấy rằng việc tái sử dụng nhựa HDPE trong ngành nuôi trồng thủy sản tại Bến Tre không chỉ có tiềm năng mang lại lợi ích cho môi trường mà còn là một cơ hội để tạo ra giá trị kinh tế và xã hội. Qua việc tái sử dụng nhựa HDPE thành sản phẩm vật liệu xây dựng mới, chúng ta có thể đóng góp vào việc xây dựng một ngành nông nghiệp nuôi trồng thủy sản phát tiển bền vững và đáp ứng được các thách thức của tương lai. Gạch nhựa HDPE đẹp, đáp ứng được yêu cầu về ngoại quan của gạch lát nền làm bằng vật liệu bê tông xi măng. Gạch nhựa HDPE có cường độ chịu uốn tốt, đạt 14,4 MPa, và cường độ chịu nén 13 MPa. Ngoài ra, gạch còn có khả năng chịu mài mòn tốt và gần như không hút nước.

LÊ ANH THẮNG*, PHẠM QUỐC HUY**, PHẠM MẠNH ĐÌNH***

*Trường Đại học Sư phạm kỹ thuật TP.HCM **Phân viện Nghiên cứu Hải sản phía Nam ***Công ty cổ phần Pando

TÀI LIỆU THAM KHẢO

[1] P., Pandit., Chang-Lun, Liu., Scott, T., Iacono., Giancarlo, Corti., Yingbin, Hu. (2022). Microstructural Characterization and Property of Carbon Fiber Reinforced High-Density Polyethylene Composites Fabricated by Fused Deposition Modeling. Materials, doi: 10.3390/ma16010180.

[2] Aizada, Kalmagambetova., Tatyana, Bogoyavlenskaya. (2021). Effect of physical properties of samples on the mechanical characteristics of high-density polyethylene (HDPE). Advances in materials research, doi: 10.12989/AMR.2021.10.1.067.

[3] Fernando, Luiz, Lavoie., Fernando, Luiz, Lavoie., Marcelo, Kobelnik., Clever, Aparecido, Valentin., Jefferson, Lins, da, Silva. (2020). Durability of hdpe geomembranes: an overview. Química Nova, doi: 10.21577/0100-4042.20170540.

[4] Adnan, Fazal., M., Hao., Alun, S., Vaughan., George, Chen., J., Cao., H., Wang. (2016). The effect of composition and processing on electric characteristics of XLPE in HVDC cable applications. doi: 10.1109/EIC.2016.7548632.

[5] Iouliana, Chrysafi., T., Asimakidou., Georgia, Michailidou., Eleftheria, Xanthopoulou., Christina, Tziamtzi., Alexandra, Zamboulis., Dimitrios, N., Bikiaris. (2022). Characterization of the Thermal, Structural, and Mechanical Properties of Recycled HDPE. Macromolecular Symposia, doi: 10.1002/masy.202100224

[6] TCVN 6476: 1999, Quy định về Gạch bê tông tự chèn.

[7] TCVN 6355:2009, Quy định về Gạch xây - Phương pháp thử.

[8] TCVN 6065:1995, Quy định về Gạch xi măng lót nền.

[9] TCVN 7744:2013, Quy định về Gạch Terazo.

Các tin khác

Yên Mô – Ninh Bình: Nâng cao chất lượng cuộc sống từ xây dựng nông thôn mới tại xã Yên Lâm

MTXD - Sau khi đạt chuẩn NTM nâng cao vào năm 2021, cấp ủy Đảng, chính quyền và các tổ chức trong hệ thống chính trị từ xã đến các thôn, xóm đã tập trung mọi nguồn lực, huy động sự vào cuộc của nhân dân đến năm 2024 xã Yên Lâm, huyện Yên Mô đón Bằng công nhận xã đạt chuẩn NTM kiểu mẫu.

Hiện thực hóa quy hoạch đô thị sông Hồng

MTXD - Có thể nói Hà Nội ngày nay đang hội tụ đầy đủ trong mình nhiều yếu tố gồm cả thế và lực để hiện thực hóa khát vọng, hiện thực hóa mục tiêu xây dựng không gian hai bên sông Hồng trở thành “Biểu tượng phát triển mới của Thủ đô”.

Đô thị nén sự lựa chọn hình thái của các đô thị phát triển theo hướng sinh thái ở Việt Nam

MTXD - QCVN 01:2019 đã làm rõ nội dung về kiểm soát mật độ dân số trong các đồ án quy...

Thủ tướng Chính phủ yêu cầu khẩn trương ứng phó bão số 3

MTXD - Thủ tướng Chính phủ Phạm Minh Chính vừa ký ban hành Công điện số 86/CĐ-TTg ngày 3-9-2024 chỉ đạo các bộ ngành, địa phương khẩn trương triển khai ứng phó bão số 3 năm 2024.

Độc lập và đoàn kết

MTXD - Ngày 2-9-1945, từ Quảng trường Ba Đình, Hà Nội, Chủ tịch Hồ Chí Minh thay mặt...